摘要:压铸模具与塑胶模具在制造过程中存在显著差异。压铸模具主要用于金属压铸生产,具有高温耐受性强、制作材料多为钢材等特点,适用于生产形状复杂、精度要求高的金属制品。而塑胶模具则主要用于塑料产品的成型加工,制作材料多为铝材,适用于生产塑料零件和制品。两者在材料选择、制造工艺和应用领域上有所不同。

本文目录导读:

模具是制造业中的重要工艺装备,广泛应用于汽车、电子、家电等各个领域,压铸模具和塑胶模具是两种常见的模具类型,本文将从定义、制造工艺、材料、应用领域及特点等方面,对压铸模具和塑胶模具进行详细对比,以帮助读者更好地了解两者的区别。

定义

1、压铸模具:主要用于压铸成型,即将熔融的金属(如锌、铜、铝等)倒入模具中,经过高压迅速冷却固化,形成所需形状的金属零件。

2、塑胶模具:主要用于塑料成型,通过注塑机将熔融的塑料注入模具中,冷却后得到所需的塑料产品。

制造工艺

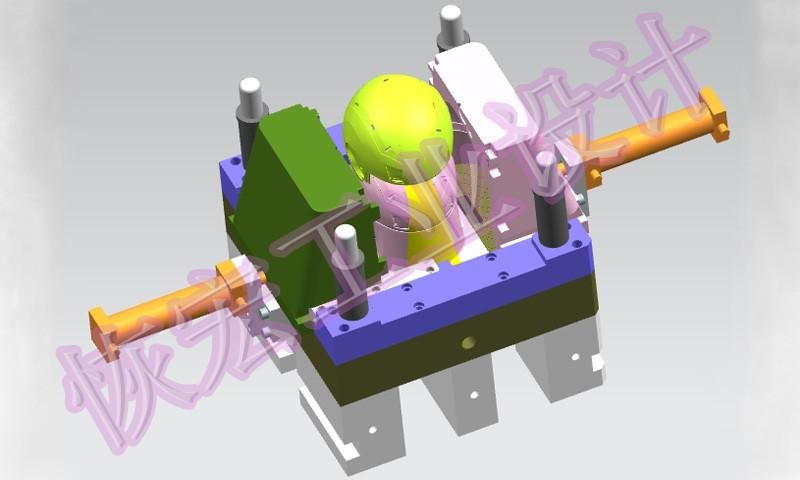

1、压铸模具制造:

(1)模具设计:根据产品需求和金属材料特性进行设计。

(2)模具加工:采用铣削、磨削、电火花加工等工艺对模具进行粗加工和精加工。

(3)模具装配与调试:将加工好的模具部件进行组装,并进行压力测试、泄漏检测等调试工作。

2、塑胶模具制造:

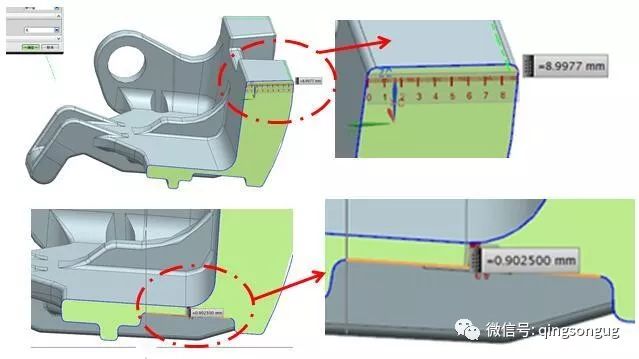

(1)模具设计:根据塑料材料特性和产品要求设计模具结构。

(2)模具加工:采用数控机床、电火花机床等进行加工。

(3)模具装配与调试:组装模具后进行开合模试验、注塑试验等。

材料

1、压铸模具材料:通常采用高硬度、高热传导性的材料,如合金钢、铝合金等,以保证模具在高压环境下的稳定性和耐久性。

2、塑胶模具材料:多选用预硬化钢、耐磨钢等,以确保模具在塑料加工过程中的精度和寿命。

应用领域

1、压铸模具:广泛应用于汽车、摩托车、家电、通讯设备等领域,特别是需要高精度、高强度金属零件的制造。

2、塑胶模具:广泛应用于电子、家电、玩具、医疗器诫等行业,特别是塑料产品的制造。

特点

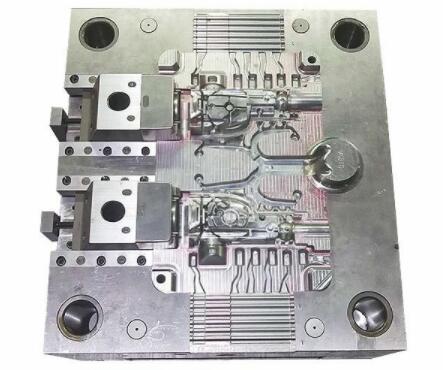

1、压铸模具特点:

(1)能制造形状复杂的金属零件,特别是内部复杂结构的零件。

(2)压铸件尺寸精度高,表面粗糙度低。

(3)模具寿命长,适用于大量生产。

(4)高压成型过程中,容易产生气孔、裂纹等缺陷。

2、塑胶模具特点:

(1)制造周期短,易于修改和设计。

(2)适用于各种塑料材料,产品多样性广泛。

(3)模具成本相对较低,适用于中小批量生产。

(4)注塑过程中,需要控制温度、压力等参数,以确保产品质量。

压铸模具和塑胶模具在定义、制造工艺、材料、应用领域及特点等方面存在明显的差异,选择何种模具类型需根据产品需求、材料特性以及生产规模等因素综合考虑,在实际生产过程中,企业应结合自身的技术和经济条件,选择最合适的模具类型,以提高生产效率和产品质量。

压铸模具和塑胶模具是制造业中不可或缺的工艺装备,了解两者的区别有助于企业更好地选择和应用模具,随着科技的进步和工艺的发展,未来模具制造将更加智能化、高效化,为制造业的发展提供更有力的支持。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...