摘要:飞轮齿圈与飞轮的间隙配合在机械运作中至关重要,其机械性能的优化设计对于整体设备性能的提升具有重要影响。合适的间隙配合能够保证传动效率,减少磨损,延长使用寿命。优化设计则能确保飞轮齿圈与飞轮在承受重载和高转速时,具备出色的强度和耐磨性,以满足复杂工况的需求。对飞轮齿圈与飞轮的机械性能进行优化设计,并严格控制其间隙配合,是确保机械设备高效稳定运行的关键。

本文目录导读:

飞轮是机械设备中的核心部件之一,其性能直接影响到整个设备的运行效率和寿命,飞轮齿圈与飞轮之间的间隙配合是飞轮设计中的关键因素,对于传递扭矩、保证设备正常运行具有重要意义,本文将探讨飞轮齿圈与飞轮间隙配合的重要性、设计原则、影响因素及优化措施,以期提高机械设备性能。

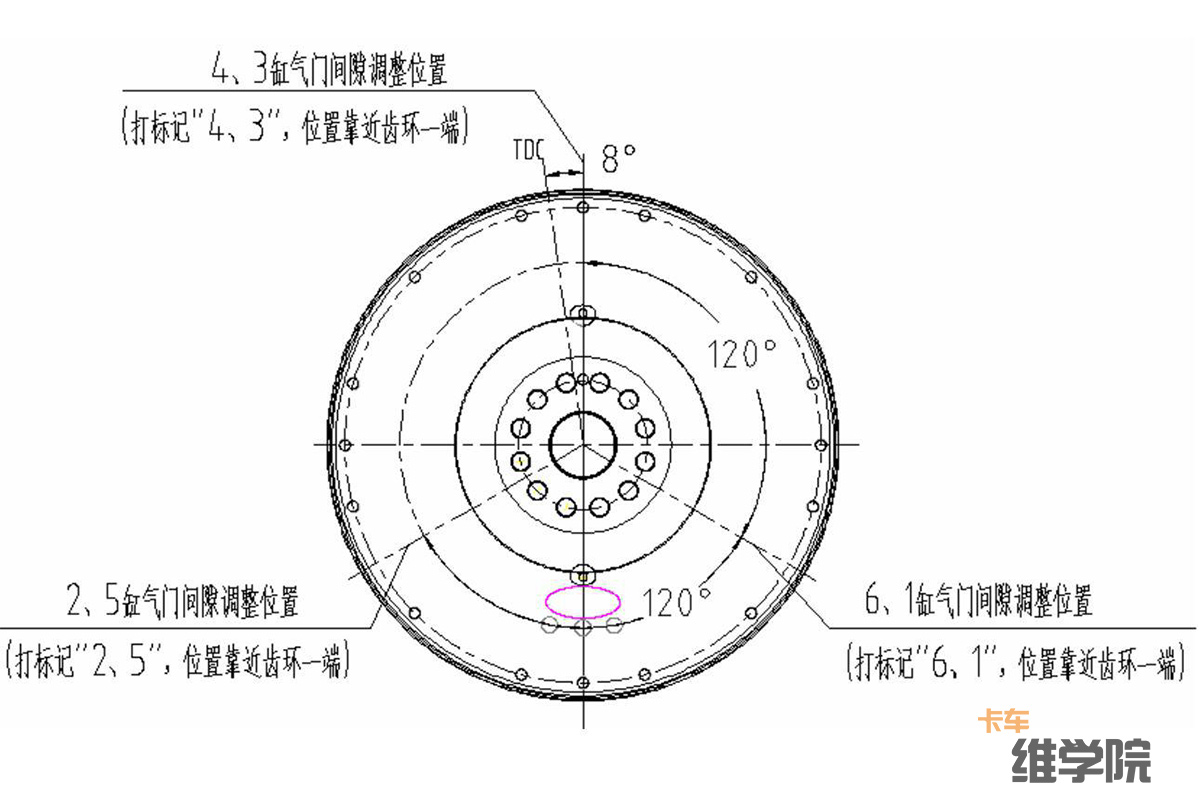

飞轮齿圈与飞轮间隙配合的重要性

飞轮齿圈是飞轮上的重要部件,其主要功能是通过齿轮传递扭矩,飞轮齿圈与飞轮之间的间隙配合直接影响到齿轮的传动效率、磨损情况和设备寿命,合理的间隙配合能够确保齿轮传动平稳、降低磨损、减少能耗,从而提高设备的运行效率和寿命,反之,不合适的间隙配合可能导致齿轮传动不稳定、加剧磨损、增加能耗,甚至引发设备故障,在飞轮设计过程中,应充分考虑齿圈与飞轮间隙配合的问题。

飞轮齿圈与飞轮间隙配合的设计原则

1、遵循标准规范:在设计飞轮齿圈与飞轮间隙配合时,应遵循相关标准规范,确保间隙值符合设计要求。

2、考虑实际工况:设计时应充分考虑设备实际工况,包括负载、转速、温度等因素,以确保间隙配合的合理性。

3、综合考虑成本与性能:设计时应综合考虑制造成本与设备性能,寻求最佳的成本与性能平衡点。

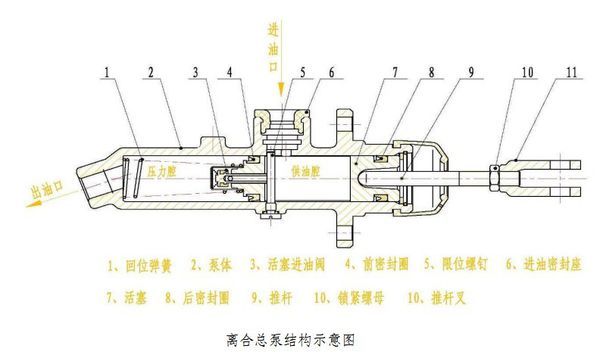

影响飞轮齿圈与飞轮间隙配合的因素

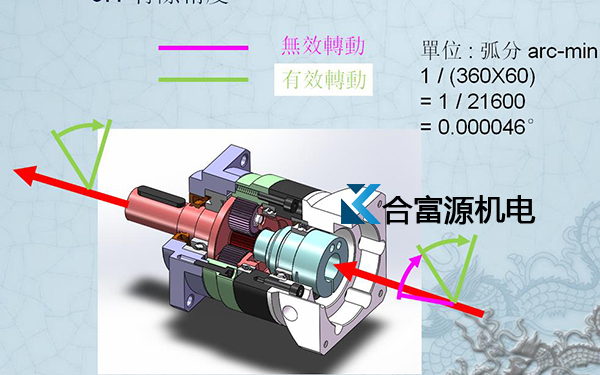

1、齿轮材质:齿轮材质对间隙配合具有重要影响,不同材质的齿轮在传动过程中表现出不同的膨胀系数和磨损特性。

2、制造工艺:制造工艺也是影响间隙配合的重要因素之一,如热处理、切削参数等都会影响齿轮的尺寸精度和表面质量。

3、工作环境:设备的工作环境,如温度、湿度、腐蚀等都会影响齿轮的性能,从而影响间隙配合的合理性。

4、负载与转速:设备的负载和转速对齿轮的传动效率、磨损情况和间隙配合产生直接影响。

飞轮齿圈与飞轮间隙配合的优化措施

1、优化设计:通过改进齿轮结构、采用先进的设计理念和方法,提高齿轮的性能和寿命,从而优化间隙配合。

2、选择合适的材料:根据设备实际工况和性能要求,选择合适的齿轮材质,以提高齿轮的耐磨性、抗腐蚀性等性能。

3、提高制造工艺水平:采用先进的制造工艺和技术,提高齿轮的尺寸精度和表面质量,从而优化间隙配合。

4、定期检查与维护:对设备进行定期检查与维护,及时发现并处理齿轮传动中的问题,确保间隙配合的合理性。

案例分析

以某机械设备为例,由于飞轮齿圈与飞轮间隙配合不合理,导致齿轮传动不稳定、磨损加剧,通过优化设计理念、选择合适的材料和提高制造工艺水平等措施,对间隙配合进行优化,优化后,设备的运行效率和寿命得到显著提高,降低了能耗和维护成本。

飞轮齿圈与飞轮的间隙配合是飞轮设计中的关键因素,直接影响到整个设备的运行效率和寿命,本文通过分析飞轮齿圈与飞轮间隙配合的重要性、设计原则、影响因素及优化措施,旨在提高机械设备性能,在实际应用中,应充分考虑设备实际工况和性能要求,遵循标准规范,选择合适的材料和制造工艺,对间隙配合进行优化,定期检查与维护也是确保间隙配合合理性的重要措施。

建议与展望

1、建议:在实际应用中,应根据设备实际情况制定定期检查与维护计划,及时发现并处理齿轮传动中的问题;在飞轮设计过程中,应充分考虑齿圈与飞轮间隙配合的问题,遵循标准规范,综合考虑实际工况、成本与性能等因素。

2、展望:未来研究可进一步探讨新型材料、制造工艺和技术在飞轮齿圈与飞轮间隙配合中的应用;可以研究智能化监测与诊断技术,实现对设备运行状态实时监测和故障预警;还可以研究基于大数据和云计算的故障诊断与性能优化方法,为设备维护和管理提供更有力的支持。

飞轮齿圈与飞轮的间隙配合是机械设计中不可忽视的问题,通过优化设计理念、选择合适的材料和制造工艺、加强维护等措施,可以确保间隙配合的合理性,提高设备的运行效率和寿命。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...